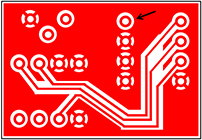

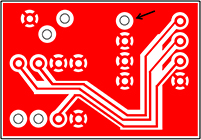

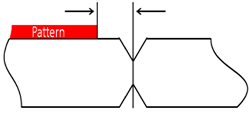

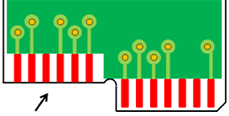

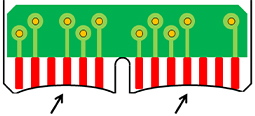

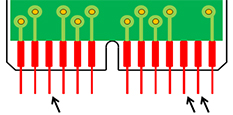

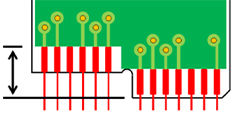

1 Pattern

Pattern Line&Space

| Base Copper | Line width & space | ||

|---|---|---|---|

| Base Copper + Plating | Base Copper(Non-Plating) (1Layer & Inner Layer) |

Base Copper + Plating(2회) (Filled Via 공법) |

|

| 1/3oz(0.011mm) | 0.100mm (4mils) | 0.100mm (4mils) | 0.125mm (5mils) |

| 1/2oz(0.018mm) | 0.100mm (4mils) | 0.100mm (4mils) | 0.150mm (6mils) |

| 1oz(0.035mm) | 0.125mm (5mils) | 0.100mm (4mils) | 0.200mm (8mils) |

| 2oz(0.070mm) | 0.150mm (6mils) | 0.150mm (6mils) | 0.250mm (10mils) |

| 3oz(0.105mm) | 0.200mm (8mils) | 0.200mm (8mils) | N/A |

|

|

|

|

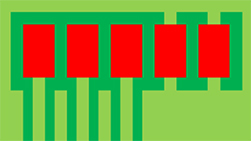

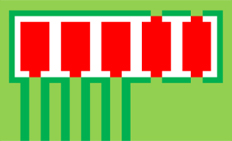

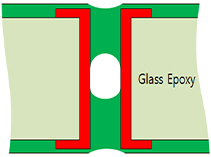

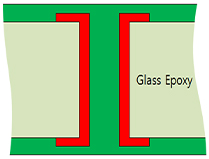

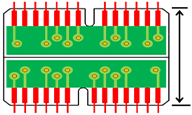

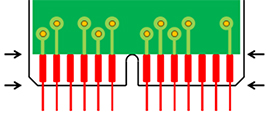

![]() Line&Space

0.075mm(3mils) 국부적 사용 가능

Line&Space

0.075mm(3mils) 국부적 사용 가능

![]() Copper foil 1/3oz,

3oz는 4Layer 이상 “Outer layer” 적용 가능

Copper foil 1/3oz,

3oz는 4Layer 이상 “Outer layer” 적용 가능

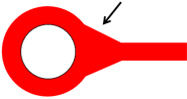

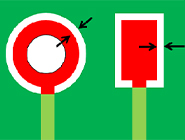

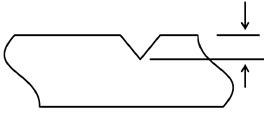

Annular-ring

| Annular-ring | 내·외층 Teardrop 권장 | |||

|---|---|---|---|---|

|

Base Copper | Via Hole | Component Hole |  |

| 1/3oz | 0.1mm | 0.2mm | ||

| 1/2oz | 0.1mm | 0.2mm | ||

| 1oz | 0.15mm | 0.2mm | ||

| 2oz | 0.15mm | 0.25mm | ||

| 3oz | 0.175mm | 0.3mm | ||

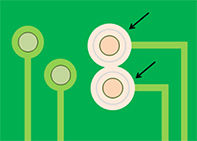

![]() 1/3oz, 1/2oz Annular-ring 0.15mm 권장

1/3oz, 1/2oz Annular-ring 0.15mm 권장

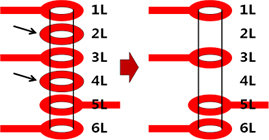

Inner Layer Non-Function Land

| Non-Function Land | Hole과 도체의 Clearance | |

|---|---|---|

|

|

|

| Non-Function Land | 삭제 원칙 | Min 0.3mm |

![]() Non-Function Land는 고객의 요청에 따라 유지 가능

Non-Function Land는 고객의 요청에 따라 유지 가능

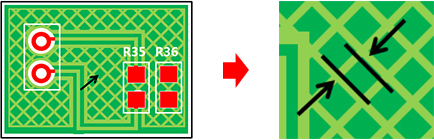

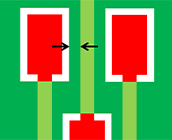

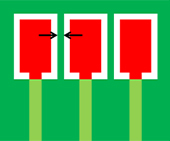

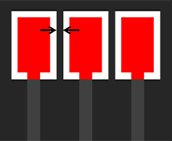

Copper pour(Hatch Type)

| Cross Hatch | ||

|---|---|---|

|

|

|

| 0.25mm 이상 OK | NG 1 | NG 2 |

![]() NG1: Cross Hatch Space 0.25mm 미만 Skip

현상 발생

NG1: Cross Hatch Space 0.25mm 미만 Skip

현상 발생

![]() NG2: Cross Hatch Line 단선∙단락

주의(Pattern Min Line 참조)

NG2: Cross Hatch Line 단선∙단락

주의(Pattern Min Line 참조)

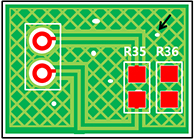

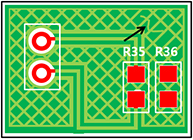

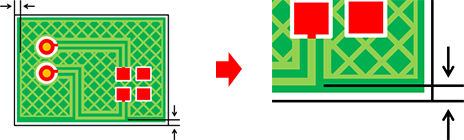

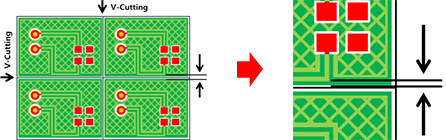

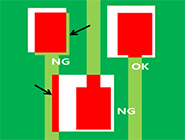

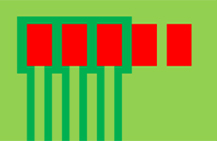

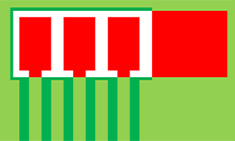

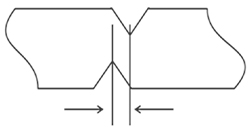

Keep out

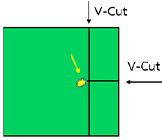

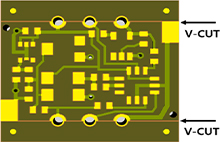

| 외형 Router M/C 가공 | V-Cutting 가공 |

|---|---|

|

|

| Outline 편측 0.3mm 이내 Pattern(도체) 설계 금지 | Outline 편측 0.5mm 이내 Pattern(도체) 설계 금지 |

![]() 기준 치수 이하의 설계 시 회로 손상(측면 도체 노출)

기준 치수 이하의 설계 시 회로 손상(측면 도체 노출)

2 Solder Mask

Solder Mask 크기

| Mask 크기 | 비노출 도체와 거리 | Mask 크기 및 GND Pin 주의 | |

|---|---|---|---|

|

|

|

|

| 0.05mm 이상 | 0.05mm 이상 | NG 1 | NG 2 |

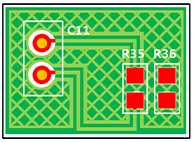

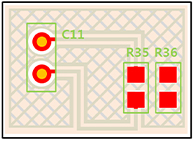

![]() Pattern&Solder Mask Size 1 : 1 권장(제조사

일괄 확장)

Pattern&Solder Mask Size 1 : 1 권장(제조사

일괄 확장)

![]() NG1: Mask 크기의 과도한 확장/축소는 편심에 따른 문제점

발생

NG1: Mask 크기의 과도한 확장/축소는 편심에 따른 문제점

발생

![]() NG2: Thermal Pad 설계를 고려하지 않을 경우 땜 부위

영역 치수 변화 주의

NG2: Thermal Pad 설계를 고려하지 않을 경우 땜 부위

영역 치수 변화 주의

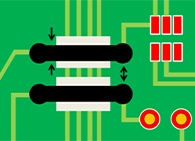

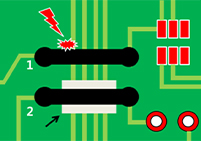

Solder Mask Dam

| "Dam" 최소 간격 | "Dam" 제거 상태 | ||

|---|---|---|---|

|

|

|

|

| 0.1mm 이상

(Green, Red, Yellow, Blue) |

0.12mm 이상

(Black, White) |

0.1mm 미만 Dam 제거

(Green, Red, Yellow, Blue) |

0.12mm 미만 Dam 제거

(Black, White) |

![]() 의도적 Dam 폭 유지 별도 문의

의도적 Dam 폭 유지 별도 문의

![]() 표면처리 Immersion Tin 또는 Base Copper

2oz(0.07mm) 이상은 Solder Mask Dam 0.12mm 미만 제거

표면처리 Immersion Tin 또는 Base Copper

2oz(0.07mm) 이상은 Solder Mask Dam 0.12mm 미만 제거

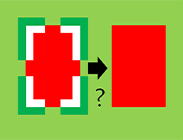

Thermal Pad 설계 주의

| Thermal Pad 미적용 | Thermal Pad 적용 | ||

|---|---|---|---|

|

|

|

|

| CAM Edit 전

(Solder Mask 1 : 1) |

CAM Edit 후

(Solder Mask 확장) |

CAM Edit 전

(Solder Mask 1 : 1) |

CAM Edit 후

(Solder Mask 확장) |

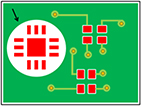

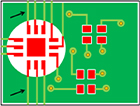

![]() GND SMD Pin 설계 주의

GND SMD Pin 설계 주의

VIA Hole 인쇄

| Open | Tenting | Wet To Wet | Filled VIA |

|---|---|---|---|

|

|

|

|

| Ink 없음 | Ink 충진 20% | Ink 충진 60%(지원 안됨) | Ink 충진 100% |

![]() Open: Via Hole 0.5mm 미만 부분적 Ink 잔존 가능

Open: Via Hole 0.5mm 미만 부분적 Ink 잔존 가능

![]() Tenting: Via Hole Edge 동 노출 발생 및

부분적으로 불완전한 Tenting 발생(직경이 큰 Via Hole일수록 증가)

Tenting: Via Hole Edge 동 노출 발생 및

부분적으로 불완전한 Tenting 발생(직경이 큰 Via Hole일수록 증가)

![]() Wet To Wet: Via Hole Edge 동 노출 없음,

중심부 Air Void 형성(지원 안됨)

Wet To Wet: Via Hole Edge 동 노출 없음,

중심부 Air Void 형성(지원 안됨)

![]() Filled Via: 100% Ink 채움(비전도성 잉크)

Filled Via: 100% Ink 채움(비전도성 잉크)

3 Marking

식자 치수

| 식자 높이 | 식자 폭, 간격 | Marking과 SMD Pad | 식자 삭제 |

|---|---|---|---|

|

|

|

|

| 0.8mm 이상 | 0.125mm 이상 | 0.1mm 이상 | 주의 |

![]() 치수 미달 식자는 육안 식별 불가능

치수 미달 식자는 육안 식별 불가능

![]() Solder Mask Data와 겹쳐진 식자는 삭제

Solder Mask Data와 겹쳐진 식자는 삭제

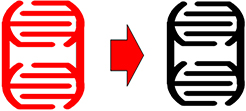

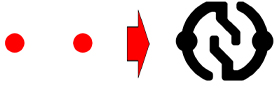

Marking 주의 사항

| Marking 음각 처리 | SMD 근접된 Marking 제거 | 보조적인 절연 효과 | |

|---|---|---|---|

|

|

|

|

| Marking 양각(일반) | Marking 음각 | Sample 1 | Sample 2 |

![]() Marking 음각 표현 시 Solder Mask 색상의 반영으로

Marking 고유 색상에 영향을 미침

Marking 음각 표현 시 Solder Mask 색상의 반영으로

Marking 고유 색상에 영향을 미침

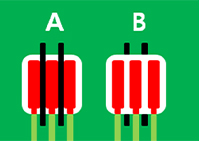

![]() Sample 1: A와 같이 표현이 될 경우 SMD Pad 사이의

Marking Data는 B와 같이 삭제

Sample 1: A와 같이 표현이 될 경우 SMD Pad 사이의

Marking Data는 B와 같이 삭제

![]() Sample 2: Short 방지용 목적으로 Marking 표현 시

절연 효과 미비

Sample 2: Short 방지용 목적으로 Marking 표현 시

절연 효과 미비

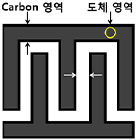

4 CARBON 인쇄

Key Pad Type

| Carbon Line&Space | Carbon 크기 | Key Pad Sample | |

|---|---|---|---|

|

|

|

|

| Min 0.3mm(0.4mm 권장) | 도체 영역보다 0.15mm 이상 | 도체 부위 전체 인쇄 | 접점 부위로 전체 인쇄 |

![]() Carbon 인쇄 시 발생되는 위치 공차에 따라 도체 영역보다

0.15mm 이상 클 것

Carbon 인쇄 시 발생되는 위치 공차에 따라 도체 영역보다

0.15mm 이상 클 것

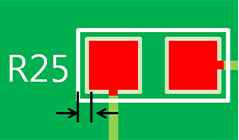

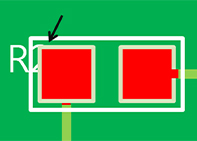

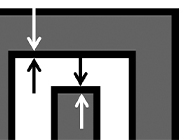

Jumper Pattern Type

| Line&Space | Jumper Pattern Sample | ||

|---|---|---|---|

|

|

|

|

| Min 0.3mm(0.4mm 권장) | Sample | ||

![]() Sample: Jumper Pattern 과 교차되는 도체 부위는

쇼트 방지 목적으로 추가 인쇄

Sample: Jumper Pattern 과 교차되는 도체 부위는

쇼트 방지 목적으로 추가 인쇄

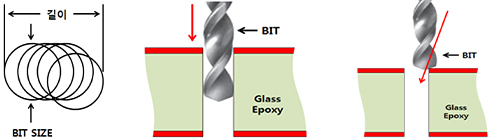

5 Drill Hole

Hole 종류

| Round Hole | Slot Hole | Square Hole | Counter Sink Hole |

|---|---|---|---|

|

|

|

|

| Bit Size: 0.2mm~6.0mm | Bit Size: 0.5mm 이상 | 별도 문의(2mm 이상) | 지원 안 됨 |

![]() NC Data에 표현되지 않은 Hole 가공 시 주문서 별도

기입(Drill Symbol 지시선 표기)

NC Data에 표현되지 않은 Hole 가공 시 주문서 별도

기입(Drill Symbol 지시선 표기)

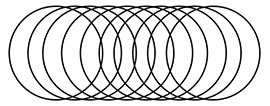

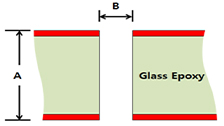

Minimum Via Hole Size

| Via Hole 가공 정보 | 원판 두께에 따른 Minimum Via Hole Size | |||

|---|---|---|---|---|

|

일반 | ‘A’ / 4 = ‘B’ Size | 1.6T 이하 | 0.2mm |

| 비선호 | ‘A’ / 5 = ‘B’ Size | 2.0T 이하 | 0.3mm | |

| 최소 | ‘A’ / 6 = ‘B’ Size | 2.4T 이하 | 0.4mm | |

| 3.2T 이하 | 0.5mm | |||

Hole 공차

| Hole 분류 | ||

|---|---|---|

| 구분 | 공차 | 내용 |

| Component Hole | ±0.1mm | 공차 범위 0.2mm |

| Non-Plating Hole | +0.1mm | ±0.05mm 공차 별도 표시(주문서) |

| Via Hole | -0.2 ~ +0.1mm | Annular-ring 미달/부족 시 마이너스 공차 적용 |

| Slot Hole | ±0.2mm | 0.1mm 단위 사용(normal Min 0.7mm, special Min 0.5mm) |

| 직경 6.0mm 초과 | ±0.25mm | 6.0mm 초과 Router 가공 |

![]() Inch 단위 Bit 사용 불가

Inch 단위 Bit 사용 불가

![]() Bit Size 0.2~6.0m(0.05mm 단위 사용 가능)

Bit Size 0.2~6.0m(0.05mm 단위 사용 가능)

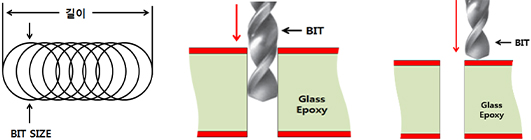

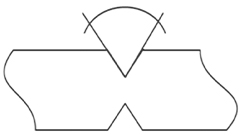

Slot Hole 주의 사항

| 가공 거리 = Bit Size “x2” + 0.2mm | 가공 거리 = Bit Size “x2” + 0.2mm 미만 |

|---|---|

|

|

| 결과 양호 | 가공 거리 감소, 불규칙한 각도 및 위치 편차 |

![]() Min Slot Hole Size: 0.5mm(Bit 단위:

0.1mm)

Min Slot Hole Size: 0.5mm(Bit 단위:

0.1mm)

6 외형 가공(Router)

안쪽 모서리 가공

| 안쪽 모서리(외형에 따른 모서리 ‘R’ 차이 주의) | |

|---|---|

|

|

| 모서리 ‘R’ 0.9mm(외형 가공 Bit 1.8mm) | 모서리 각도에 따른 가공 범위 주의 |

![]() 모서리 ‘R’ 최소화 별도 문의

모서리 ‘R’ 최소화 별도 문의

Router 가공 공차

| Router 가공 공차 | 내부 Router 폭 | |||

|---|---|---|---|---|

|

제품 Size | 허용 공차 | 권장 | 2mm 이상 |

| Normal | 1.4mm 이상 | |||

| 300mm 이하 | ±0.2mm | Min | 1mm 이상 | |

| 300mm 초과 | ±0.25mm | PCB 두께에 따라 제한될 수 있음 | ||

| 600mm 초과 | ±0.30mm | |||

![]() FR-4을 제외한 재질은 허용 공차 제외

FR-4을 제외한 재질은 허용 공차 제외

제품 Size에 따른 제한

| Board Size | 제품 Size에 따른 낱장 수량 제한 | ||

|---|---|---|---|

| Normal | 450 x 550mm | ‘X’ ‘Y’ Size 작은 쪽 기준 | 제한 수량 |

| 2Layer 이하(Special) | 500 x 800mm | X, Y 60mm 이상 | 없음 |

| 4Layer 이상(Special) | 500 x 700mm | 41mm ~ 59mm | 100 PCS |

| Min | 5mm 이상 | 21mm ~ 40mm | 80 PCS |

|

11mm ~ 20mm | 60 PCS | |

| 5mm ~ 10mm | 40 PCS | ||

| 제한 수량 초과 시 추가 비용 발생 | |||

![]() Special Size는 단일/단품에 한하여 적용

Special Size는 단일/단품에 한하여 적용

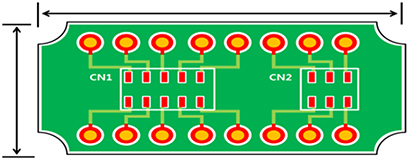

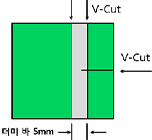

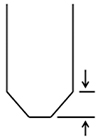

7 V-Cutting

V-Cutting 공차

| 원판 두께에 따른 잔존 폭 | 상하 위치 편차 | 날 각도 | ||

|---|---|---|---|---|

|

원판 두께 | 잔존 폭 |  |

|

| 0.6T | 0.3mm(±0.1) | |||

| 0.8T | 0.4mm(±0.1) | |||

| 1.0T | 0.4mm(±0.1) | |||

| 1.2T | 0.4mm(±0.1) | |||

| 1.6T | 0.5mm(±0.1) | |||

| 2.0T | 0.5mm(±0.1) | |||

| 2.4T 이상 Missing Hole 권장 | ±0.2mm | 30°(±5°) | ||

![]() 0.6T 미만 V-Cutting 불가(Missing Hole

권장)

0.6T 미만 V-Cutting 불가(Missing Hole

권장)

| 분리 후 제품 크기 공차 | 근접 회로(도체) 설계 | 한쪽 면 V-Cut | |

|---|---|---|---|

|

|

|

|

| ±0.2mm | ±0.5mm | 0.5mm 이상 | 별도 문의 |

![]() V-Cutting 근접된 도체 부위 손상 주의

V-Cutting 근접된 도체 부위 손상 주의

![]() 한쪽 면 V-Cutting 가공 후 분리 목적으로 사용할 경우

제품

손상 주의

한쪽 면 V-Cutting 가공 후 분리 목적으로 사용할 경우

제품

손상 주의

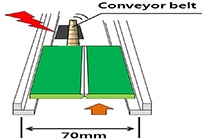

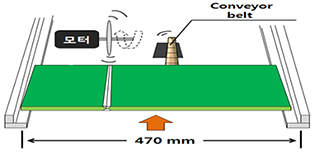

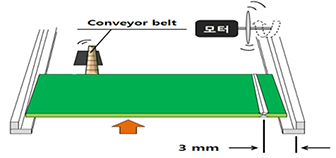

Board Size 제한

| Min Size | Max Size |

|---|---|

|

|

| 70mm 이상 | 470mm 이하 |

| 외곽 최대 근접 가공 | 가공될 수 있는 비율(X, Y) |

|---|---|

|

|

| 3mm 이상 | 4 : 1 |

![]() 길이가 길고 폭이 좁은 제품 분리/파손 주의(예: LED

Bar)

길이가 길고 폭이 좁은 제품 분리/파손 주의(예: LED

Bar)

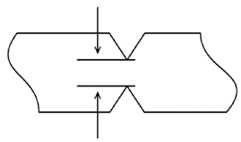

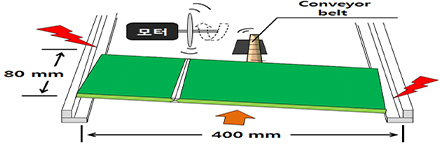

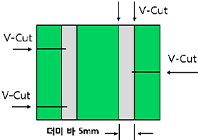

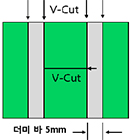

Jump V-Cutting

| Jump V-Cut 가능 | Jump V-Cut 불가능 | ||

|---|---|---|---|

|

|

|

|

| 더미 바 5mm 이상 | Jump V-Cut에 의한 손상 | 안쪽 가공 불가능 | |

![]() Jump V-Cutting 끝 지점 5mm 이내(평균 3mm) 연장

가공

Jump V-Cutting 끝 지점 5mm 이내(평균 3mm) 연장

가공

![]() V-Cutting 동일 Line에서 반복적인 Jump 불가

V-Cutting 동일 Line에서 반복적인 Jump 불가

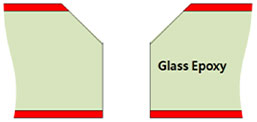

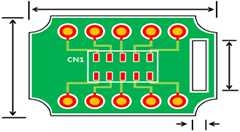

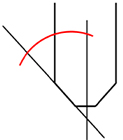

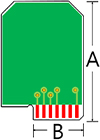

8 면취 작업(Chamfer/Beveller)

면취 규격

| 면취 각도 | 가공 범위 | 가공 두께 | 제품 크기 |

|---|---|---|---|

|

|

|

|

| 25° | 1mm(±0.3mm) | 0.8T ~ 2.4T | “A” Min: 60mm

“B” Min: 30mm |

![]() 면취 각도 및 가공 범위 고정 치수

면취 각도 및 가공 범위 고정 치수

![]() 면취 불가능 제품은 고객 요청 시 Manual 가공(Sample

수량에 한정)

면취 불가능 제품은 고객 요청 시 Manual 가공(Sample

수량에 한정)

면취 가능 외형

| 면취 가능 | 면취 불가능 | ||

|---|---|---|---|

|

|

|

|

| 일직선 | 특정 홈 부분 | 단차 | 곡선 |

![]() 면취 동일 선상 일직선 전체 가공

면취 동일 선상 일직선 전체 가공

![]() 면취 불가능 제품은 고객 요청 시 Manual 가공(Sample

수량에 한정)

면취 불가능 제품은 고객 요청 시 Manual 가공(Sample

수량에 한정)

![]() 4Layer 이상 면취 영역 내부 도체 설계 주의(면취에 의한 도체

노출)

4Layer 이상 면취 영역 내부 도체 설계 주의(면취에 의한 도체

노출)

9 Surface Treatment

Surface Treatment

| 구분 | 표면처리 두께 | PCB 가능 두께 | 기타 |

|---|---|---|---|

| HASL(유연) | 0.75 ~ 35㎛ | 0.6T 이상 | 일반 실장 용도 |

| LF-HASL(무연) | 0.75 ~ 35㎛ | ||

| OSP | 0.25 ~ 0.45㎛ | 0.2T 이상 | |

| ENIG | Ni 3~7㎛, min Au 0.03㎛ Ni 3~7㎛, min Au 0.05㎛(옵션) |

||

| ENEPIG | Ni 3~7㎛, Pb Min 0.05, min Au 0.05㎛ | Ball Bonding 가능 | |

| Immersion Tin | Min 1㎛ | 일반 실장 용도 | |

| Immersion Silver | 0.05 ~ 0.4㎛ | ||

| Electrolysis Soft Gold | Ni 3~7㎛, min Au 0.3㎛ | Ball Bonding 가능 | |

| Electrolysis Hard Gold | Ni 3~7㎛, min Au 0.3㎛ | 내마모성 경도를 요구하는 제품 |

![]() ENIG: Ball Bonding 목적으로 사용이 될 경우

Bonding 문제 발생(Electrolysis Soft Gold or ENEPIG 권장)

ENIG: Ball Bonding 목적으로 사용이 될 경우

Bonding 문제 발생(Electrolysis Soft Gold or ENEPIG 권장)

![]() 표면처리 두께 외 규격일 경우 별도 문의

표면처리 두께 외 규격일 경우 별도 문의

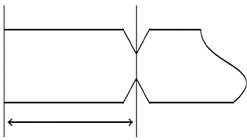

단자 금도금(Finger Tab)

| 공 핀 | 가능한 단차 높이 | 양 단자 제품 Min Size | Solder Ink 제거 원칙 |

|---|---|---|---|

|

|

|

|

| 설계 기준(삭제 별도 요청) | 20mm 이하 | 140mm 이상 | 미제거 별도 요청 |

![]() 단자 금도금을 위한 접지용 Pattern 생성, 핀 위치에 따른

접지용 Pattern 잔존

단자 금도금을 위한 접지용 Pattern 생성, 핀 위치에 따른

접지용 Pattern 잔존

![]() PCB 두께 0.4T 이상 가능

PCB 두께 0.4T 이상 가능

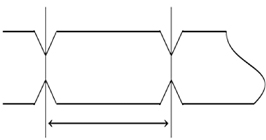

Electrolysis Soft Gold

| Electrolysis Soft Gold 공정 Flow | |||

|---|---|---|---|

|

|||

| 설계 NG | 설계 OK(접지용 Pattern) | CAM EDIT | Electrolysis Soft Gold |

![]() 금도금을 위한 접지용 Pattern 고객 설계(접지용 Pattern

잔존)

금도금을 위한 접지용 Pattern 고객 설계(접지용 Pattern

잔존)

![]() 고객 요청 시 ENIG 도금 병행(접지용 Pattern이 연결되지

않은 독립 부품 Pad 도금 목적)

고객 요청 시 ENIG 도금 병행(접지용 Pattern이 연결되지

않은 독립 부품 Pad 도금 목적)

![]() 분리의 목적으로 V-Cutting 공정/공법 진행 시 도금 부위

손상으로 Missing Hole 권장

분리의 목적으로 V-Cutting 공정/공법 진행 시 도금 부위

손상으로 Missing Hole 권장

10 PTH on Board edge

C-Cut(Semi PTH)

| 구 분 | Router | V-Cut | |

|---|---|---|---|

| Special | Normal | ||

| View |  |

|

|

| Min Hole Size | 0.6mm | 0.6mm | 1.2mm |

| 금속 Burr 발생 | |||

| BBT 검사 | |||

| PTH 내벽 손상 | |||

| 비용 추가 | |||

![]() 기호 설명: O(있음), X(없음), △(부분적 있음)

기호 설명: O(있음), X(없음), △(부분적 있음)

![]() V-Cut 공법 시 도체 Burr로 인한 PCB표면 긁힘 발생으로

Router공법 권장

V-Cut 공법 시 도체 Burr로 인한 PCB표면 긁힘 발생으로

Router공법 권장

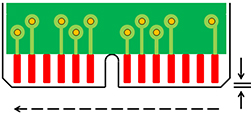

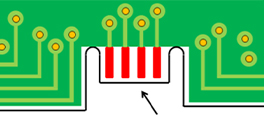

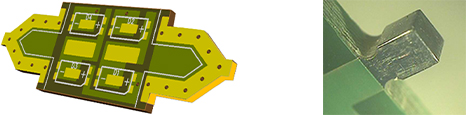

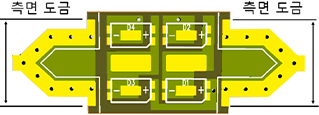

측면 도금(Edge Plating)

| Edge Plating View | |

|---|---|

|

|

![]() 측면 도금 영역 Router 공차 적용(±0.2mm)

측면 도금 영역 Router 공차 적용(±0.2mm)

![]() HASL 표면 처리는 Air Knife 발생으로 측면 도금

손상(ENIG 권장)

HASL 표면 처리는 Air Knife 발생으로 측면 도금

손상(ENIG 권장)

![]() 측면 도금과 비도금 위치 경계에서 공법에 따른 외형 단차 발생

측면 도금과 비도금 위치 경계에서 공법에 따른 외형 단차 발생

![]() 도금 영역 표기(Data 또는 도면)

도금 영역 표기(Data 또는 도면)

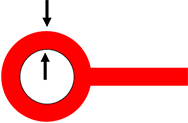

11 Filled and Capped Via

Filled and Capped Via

| Filled Via | Filled and Capped VIA | ||

|---|---|---|---|

|

|

|

|

| 신뢰성 향상(외부 오염으로부터 차단) | SMD 위치 Via Hole 설계 | ||

![]() Max Drill Size ≤ PCB Thickness

Max Drill Size ≤ PCB Thickness

12 Build-up PCB

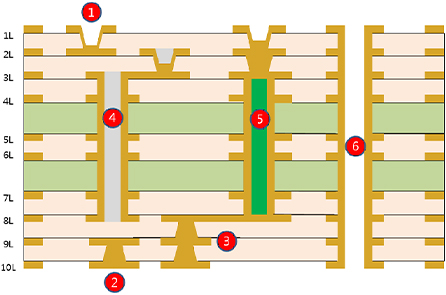

제조 가능 Type

| Side View | 설명 |

|---|---|

|

① 1-2Layer Blind micro via ② 10-9Layer Blind micro via(Filled Via / Plating) ③ 10-9-8Layer stacked micro via(Filled Via / Plating) ④ 3-8Layer Buried via ⑤ 3-8Layer Buried via(Filled and Capped Via / 비전도성 Ink) ⑥ 1-10Layer Plated Through Hole |

![]() 3 stacked via 지원 불가능

3 stacked via 지원 불가능

![]() skip via 지원 불가능

skip via 지원 불가능

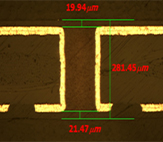

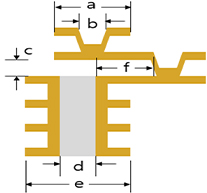

제조 규격

| Side View | 치수 |

|---|---|

|

a. Min PAD Size: 250㎛ b. Min Laser Drill Size: 100㎛ c. Prepreg Size: 60㎛(변경 불가) d. Min Drill Size: 200㎛ e. Min PAD Size: 400㎛(“d” + 200㎛) f. Min Drill(Laser) to Drill(Laser) gap: 200㎛ |

|

a. Min PAD Size: 250㎛ b. Laser Drill Size: 100㎛(변경 불가) c. Prepreg Size: 60㎛(변경 불가) d. Min Drill Size: 200㎛ e. Min PAD Size: 400㎛(“d” + 200㎛) |

![]() “a” Annular-ring 100㎛ 이상 권장

“a” Annular-ring 100㎛ 이상 권장

![]() Maximum Laser Drill Size 250㎛

Maximum Laser Drill Size 250㎛

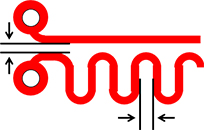

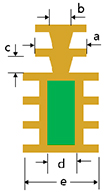

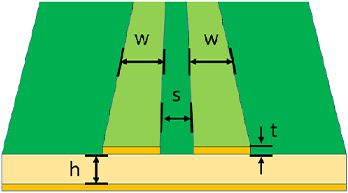

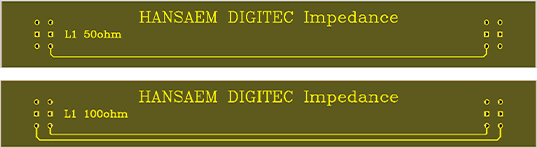

13 Impedance

Impedance 계산 정보

| 정보 | 설명 |

|---|---|

|

w: Trace Width s: Trace Separation t: Cu Thickness h: Substrate Height |

![]() Impedance 계산을 위한 정보 필요

Impedance 계산을 위한 정보 필요

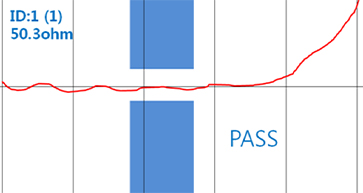

Impedance Report&Coupon

| Report | Coupon |

|---|---|

|

|

![]() Impedance 관리 범위 ±10%( 100㎛ 미만 배선 폭/간격

관리 범위 ±15%)

Impedance 관리 범위 ±10%( 100㎛ 미만 배선 폭/간격

관리 범위 ±15%)

![]() Impedance 검사 성적서 및 Coupon 제공

Impedance 검사 성적서 및 Coupon 제공

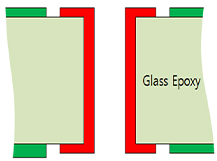

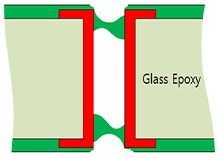

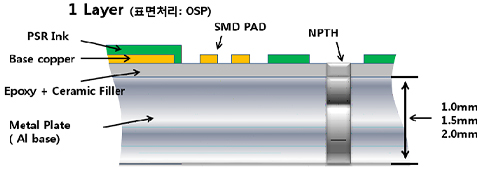

14 Metal Base Aluminum

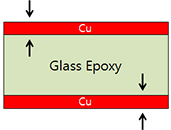

원판 구조 및 제조 규격

| 원판 구조 | 내용 | |

|---|---|---|

|

Material | A-2000N(아주메탈) |

| Max Board Size | 440mm x 550mm | |

| Al Thickness | 1.0T&1.5T&2.0T | |

| Cu Thickness | 1oz(35㎛)&2oz(70㎛) | |

| 절연체 Thickness | 75㎛~150㎛ | |

| Min Drill | 1mm | |

| Min Router Width | 2mm | |

| Outline에서 도체까지 거리 | Min 0.5mm | |

| 최종 두께: Al + 절연체 + Cu + 제조 공정(Solder Ink + 표면 처리) | ||

![]() 열전도율(Thermal Conductivity/Dielectric

Layer) 2.0W/mk

열전도율(Thermal Conductivity/Dielectric

Layer) 2.0W/mk

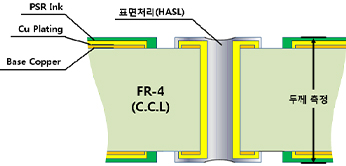

15 PCB 두께

PCB 두께

| PCB 두께 측정 위치 | 2Layer PCB 예상 두께(Cu 1oz) | C.C.L 공차(IPC-4101B) | |

|---|---|---|---|

|

C.C.L 두께 | 제조 완료 평균 | |

| 0.2T | 0.33mm | 0.2T(±0.038mm / Cu 불포함) | |

| 0.4T | 0.53mm | 0.4T(±0.050mm / Cu 불포함) | |

| 0.6T | 0.73mm | 0.6T(±0.064 mm/ Cu 불포함) | |

| 0.8T | 0.87mm | 0.8T(±0.10mm / Cu 포함) | |

| 1.0T | 1.07mm | 1.0T(±0.10mm / Cu 포함) | |

| 1.2T | 1.27mm | 1.2T(±0.13mm / Cu 포함) | |

| 1.6T | 1.67mm | 1.6T(±0.13mm / Cu 포함) | |

![]() 4Layer 이상 최종 두께를 감안하여 Stack-UP

4Layer 이상 최종 두께를 감안하여 Stack-UP